2025-08-07 3840 0

盾构机被困是复合地层施工中的典型技术难题,尤其在裂隙发育、透水性强的上软下硬地层中频发。结合某地铁区间上软下硬地层实际工况,从过程推进参数分析刀盘卡滞与推进系统受阻的原因,进行被困原因分析和脱困方法比选。针对刀盘脱困提出分阶段实施的脱困技术,即通过极限扭矩、偏心推力和主动铰接伸缩等方法实现刀盘脱困。之后,通过辅助千斤顶和减阻措施解决推进系统被困问题,总结刀盘和推进系统脱困过程主要参数,形成系统化的技术规范和操作流程,最终成功实现盾构机复推。相关研究可为复杂地层中泥水盾构机脱困技术提供可靠的工程经验和理论依据。

1 工程概况与推进过程

1.1 工程概况

该地铁区间采用泥水盾构机进行开挖,开挖直径为6530mm,刀盘为6辐条和6面板的组合形式。开挖断面为典型的“上软下硬”地层,下部的破碎状中风化正长斑岩裂隙发育,节理间的楔形体呈不稳定的外倾结构;上部砂土状强风化花岗岩具有强渗透性。盾构机额定扭矩为5631kN·m,推力为41600kN,管片形式为通用楔形环,全环由3块标准块、2块邻接块和1块封顶块组成。推进油缸为32根大直径推进油缸,2根1组,共16组,分为4个分区(上区1、右区2、下区3、左区4)。

1.2 推进过程参数说明

盾构机刀盘转速设定为1.2rpm,推进速度设定为2mm/min。推进过程中刀盘扭矩在350~3000kN·m、推力在15000~22000kN的范围内波动,甚至出现扭矩超过限值而引起刀盘跳停现象,再次空载启动刀盘时扭矩为1500kN·m,并且泥水环流系统滞排严重。由此可以判断得出以下推论:下部中风化正长斑岩开挖面极其不平整,凸起的岩面与刀具发生撞击;楔形体硬岩因失稳进入刀盘面板与掌子面之间,两者发生挤压与冲击作用,产生了较大的摩擦卡阻作用,岩块脆裂后块径较大且棱角分明,同时部分楔形体与辐条发生相互卡滞作用直接进入泥水仓。推进速度在0~12mm/min的波动充分说明发生了刀盘滞排和泥水仓滞排,滞排引起的泥水仓压力极其不稳定以及逆洗的扰动作用,使上部的砂土状强风化花岗岩发生土体塌落,形成塌落拱。从气垫仓底部清理出的掉落刀具、原状楔形体硬岩和挤压破碎的大块径石块以及地层土样占比分析均可佐证上述推论。

2 带压开仓

仅从气垫仓开仓清理无法将刀盘面板和掌子面之间、泥水仓的滞排石块全部清除,泥水环流系统仍然滞排严重,需要带压进入泥水仓清理石块,同时检查刀盘刀具的损伤情况。

2.1 建泥膜带压开仓

建泥膜带压开仓是常用的传统开仓方法之一,采用由膨润土和高分子材料拌制而成的黏稠型泥浆对泥水仓原有低稠度泥浆进行置换,该黏稠型泥浆的配比如表1所示。其中,HS-1和HS-3为泥水盾构专用制浆剂,含有不同颗粒级配的有益颗粒和大分子材料。

顶部放气阀排出的浆液稠度达到50~60s、比重达到1.1时,即可完成黏稠型泥浆的置换工作并分级加压渗透,即利用渗流规律尝试制作泥皮、带渗透带的泥皮和不带泥皮的渗透带。再使用含颗粒材料的高比重淤堵型泥浆以隔膜方式补强泥膜,高比重淤堵型泥浆仅在最后一级加压渗透时进行置换,置换时需控制顶部放气阀排出的浆液稠度达到180s、比重达到1.25。同时,在刀盘后退5cm的情况下保持高压补强泥膜。淤堵型泥浆的配制方法为:在黏稠型泥浆的基础上,按每立方米泥浆添加100kg石粉及5kg堵漏剂的比例进行拌制。渗透完成后尝试浆气置换,过程中发现泥水仓加入压缩空气但液位基本没有变化,说明泥水仓所排放出的泥水处在盾构机顶部,进一步验证了有塌落拱的存在。切口支撑压力呈0.02bar小幅度的下降并回归稳定,说明被泥水支撑达到临界平衡的塌落拱再次失稳,土层剥落掉入泥水仓。最后空压机加载率急剧上升至50%,说明地层存在漏气通道,即建泥膜尝试带压进仓失败。

2.2 填仓及注浆加固带压开仓

针对复杂工况下传统建泥膜带压开仓方法成功率低且安全风险大的难题,填仓技术利用惰性浆液填充岩层裂隙,从而阻断地下水,支撑塌落拱易失稳的薄弱边界位置,同时辅以注浆加固,既可提高长时间开仓的可靠性,又能预防盾构复推后再次出现类似的不利工况。

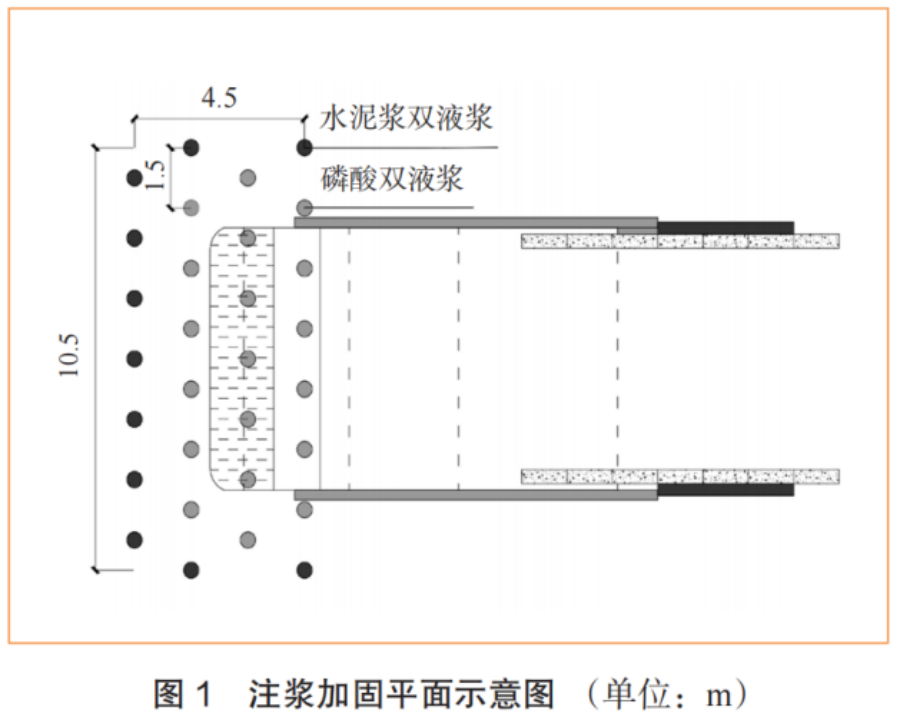

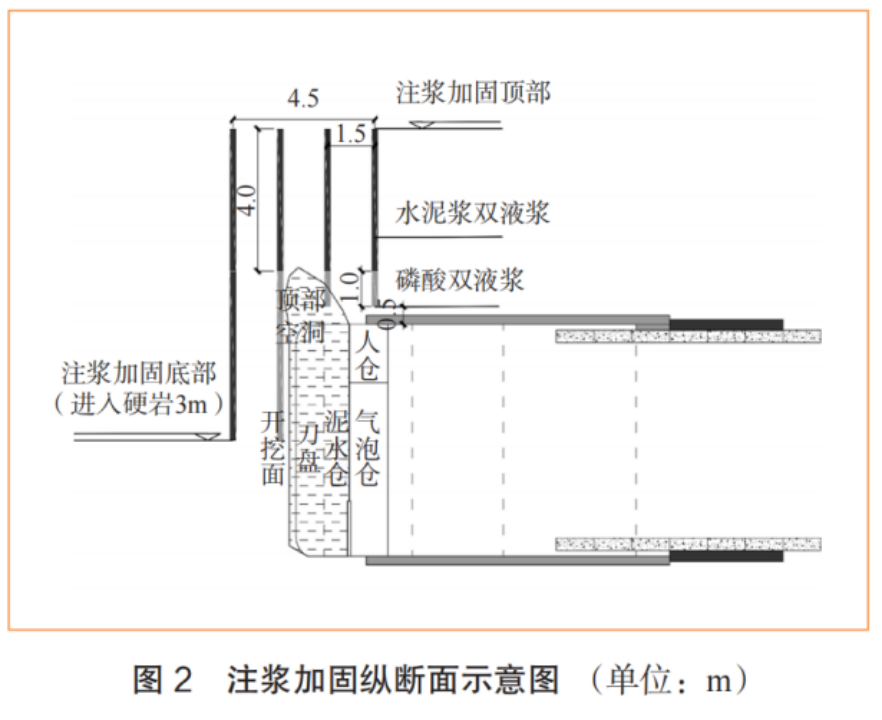

填仓材料由惰性同步砂浆调整熟石灰掺量后获得,利用台车同步注浆桶由下至上分别压入泥水仓,将泥水仓的泥水从顶部放气阀置换出来,盾构上部塌落拱内的泥水采用引孔方式释放,确保填仓砂浆充盈整个塌落拱及土层中的透镜体。之后,采用袖阀管工艺对盾构机周边、开挖面进行注浆加固,如图1、图2所示。注浆加固范围主要为盾构刀盘前方2m至盾体后方2.5m,总加固长度为4.5m。加固深度为拱顶上方4.5m,并进入硬岩内3m。加固宽度为开挖轮廓线两侧外扩2.0m,总加固宽度为10.5m。注浆点按梅花形布孔,间距为1.5m,布设4排,共30孔,其中靠近盾构机的19孔压注磷酸双液浆,其余孔压注水泥双液浆。初始注浆位置须距离盾构机0.5m。单孔停止注浆的标准为注浆泵压力增加1.0MPa,或泥水仓压力增加至5.0bar。每次注浆提升高度为1.0m,在盾构顶部空洞区域等薄弱部位加大注浆量。原砂土状强风化岩层取芯率为70%,注浆完成3天后取芯率达到95%以上。通过盾构机超前钻预留孔、泥水仓门预留孔钻入1m探孔,连续3天在隧道内进行渗水观测,渗水量仅为少量间隙性滴水,证明填仓密实,加固效果良好。

3 盾构机脱困技

3.1 盾构机被困原因分析

在泥水仓带压开仓清理时遵循由上到下、由内到外的顺序实施,以减少开挖面的暴露时间,最大程度减少长时间带压清仓的施工风险。每个分区由上至下连续清理干净,再按照泥水仓、刀箱、辐条开口、刀盘面板的顺序依次实施(由内到外),清理完成后刀盘被困住无法启动。主要原因为刀盘处在填仓砂浆与磷酸水玻璃双液浆的结合部位,而上部双液浆侵入了刀盘区域,因此刀盘被加固体包裹得很牢固。复合泥水盾构的刀盘整体开口率为31%,中心开口率为35%,造成刀盘周边区域的圆弧形面板无法在辐条开口处进行完全清理。此外,泥水置换过程中,下部不稳定楔形体岩块可能发生进一步崩塌,其卡滞作用加剧刀盘被困。由于周边区域的力臂最长,因此周边区域被浆液包裹是刀盘被困的最主要原因。

虽然在填仓及加固前对盾构机壳体外已压注克泥效浆液,目的是起到阻水闭气和减小摩擦作用,但加固注浆压力大于水土压力,扰动会使围岩应力释放并重新分布,因此双液浆局部会侵蚀到盾构壳体周边,形成一定握裹力,此为盾构机壳体被困的潜在原因。此外,地层上部土层损失会形成背土效应,长时间停机会使围岩向盾构机周围收敛挤压盾尾,管片外的环箍包裹盾尾也会增加盾构机推进系统被困的风险。

3.2 盾构机脱困方法比选

刀盘脱困方法主要有如下4种。

(1)极限扭矩脱困法。该方法优点为简单快捷,缺点为成功率低且存在设备损坏风险。在盾构机被整体握裹的情况下,盾壳发生滚动所需扭矩大于刀盘极限扭矩,即在刀盘转动前盾体基本不出现滚动。极限扭矩下荷载加卸载梯度较大,如刀盘无法转动则考虑一定动力放大系数的极限扭矩荷载将由主驱动与刀盘牛腿法兰连接螺栓群全部承担,应力集中可能会造成主驱动连接螺栓损坏,因此极限扭矩脱困法可尝试采用,不宜多次尝试,以正反转尝试累计8次为限值。

(2)进仓扩大清理法。将刀盘与所包裹的固化浆液全部清除,主要清理刀盘周边区域,在开挖面前方清理出比刀盘开挖直径大的洞室,由于操作空间有限,加之下部存在中风化硬岩,会使得开仓时间大幅增加,考虑到长时间气压环境暴露会降低开挖面的稳定性,必要时还需采用冰冻方式止水。因此该方法实施难度巨大,不建议采用。

(3)辅助开挖及局部减压爆破法。在盾构机周围或前方辅助开挖,释放加固围岩应力,或者采用小范围减压爆破技术,降低围岩对盾构机的挤压力。该方法多用于全断面硬岩盾构脱困的处理,违背采用填仓及加固措施的初衷,因此在本案例工程中不适用。

(4)设置反向千斤顶脱困。开挖面上设置反向千斤顶,考虑刀盘局部屈曲状态下的承载力低,因此设置千斤顶数量有限、推力较小且难以实现程序化控制,其成功率难以保证,在泥水仓有限空间内实施难度较大,所以不建议采用。

盾构机推力超限指液压系统提供的推进油缸的总推力已接近限值,即没有足够的有效推力实现盾构机推进。可通过以下2种方式增加有效推力:①通过临时设置辅助千斤顶的方式增加油缸总推力;②降低损耗,如盾构机壳体注入润滑材料减阻,临时降低盾构机台车所需牵引力,降低泥水支撑压力形成的反力,推进速度设定为最小值以降低切削阻力,同时分区调整,避免局部推力不足或过载。

3.3 盾构机刀盘脱困关键技术

3.3.1 受困评判标准

填仓及注浆加固法带压开仓后的泥水盾构机须先判断刀盘是否被困,额定扭矩下无法启动刀盘可作为刀盘被困的评判标准。刀盘脱困后进入推进模式,再判断盾构机推力是否超限,油压达到设计限值95%而盾构机没有进尺可作为推进系统被困的评判标准。

3.3.2 脱困前准备工作

用新浆回升泥水盾构液位,新浆由膨润土拌制而成,可以起到润滑减摩作用;同时填充开挖面地层孔隙,切口压力设定值为地层水土压力的1.2倍,并渗透3h;在强制模式下补足盾尾油脂及主驱动油脂;在盾尾内的管片和盾尾处弹上墨线,目的是监测盾尾内管片和盾尾是否会发生相对转动;复紧管片连接螺栓,在盾尾设置装置监测盾构机与管片是否发生相对位移,即判断盾尾与管片倾角相对变化;复核盾构自动测量系统工作状态,以判断刀盘里程上是否发生水平位移、刀盘平面及高程是否发生变化。

3.3.3 脱困过程

(1)第1阶段。在脱困扭矩状态下分3个层次实施脱困,首先正常工况下低转速正反方向各启动刀盘1次;然后,将上、下2个区千斤顶回缩20mm,再次低转速正反方向各启动刀盘1次;最后,将千斤顶全部回缩20mm,再次低转速正反方向各启动刀盘1次,过程中发现盾尾、管片与刀盘的相对位置没有变化,说明极限扭矩状态下的脱困失败。

(2)第2阶段。考虑到刀盘面板中心区域被浆液包裹的面积较小,凝固的浆液抗冲切能力相对较弱。因此除封顶块外,将所有推进千斤顶回缩500mm,再将各块管片上3组千斤顶轮流伸出顶在管片上,利用偏心推力对包裹的浆液进行冲切及挤压的复合作用,当出现局部剪切破坏时,包裹的浆液会龟裂脱落,千斤顶伸出时同时降低泥水仓泥水支撑压力,以增大有效的偏心力。第2阶段须进行多轮次操作,单轮次按先顺时针后逆时针的方向分组伸缩千斤顶,每个轮次重复3次后再将油压分级上调。当拼装油压达到推进油压最大值的70%或者刀盘向前移动5mm时,停止第2阶段操作。额定扭矩下可多次尝试启动刀盘,第2阶段脱困扭矩下启动刀盘不超过2次。第2阶段密切监视管片和盾尾相对转动、盾尾水平相对位移、盾尾与管片倾角、刀盘切口里程是否发生变化,用以评估第2阶段的实施效果。再经历20轮次的循环伸缩千斤顶,拼装油压增加至推进油压最大值的65%,3根油缸推力达5700kN时,管片和盾尾无转动、倾角和位移发生,刀盘向前移动5mm,但刀盘仍无法启动。

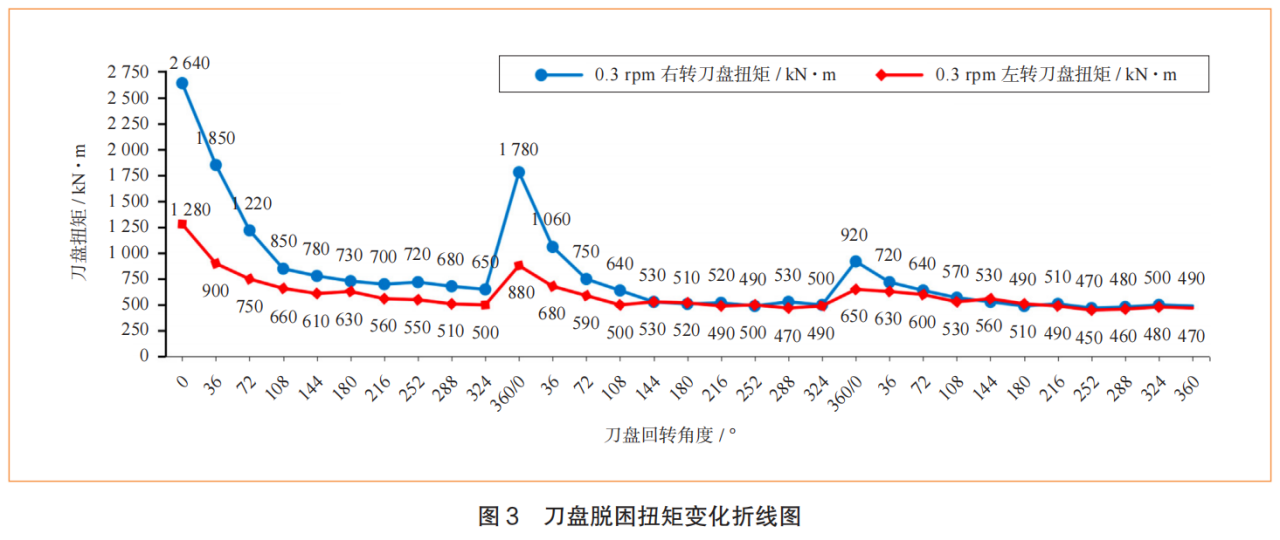

(3)第3阶段。在盾壳整圈压注膨润土减阻泥浆,提高泥水仓泥水压力,切口压力设定值较地层水土压力增加至1.3倍,在全部推进千斤顶回缩20mm的情况下开启主动铰接,铰接油缸最大推力为8000kN时,铰接油缸行程伸长20mm即推进千斤顶顶住管片时停止。利用监测装置可判断出盾尾后退20mm,而刀盘无后退。盾尾后管片断面内设置槽钢将近端10环管片连接成整体,槽钢端部与盾尾焊接,以达到约束管片和盾壳相对位移的目的。之后,再缩回铰接10mm,观察刀盘后退情况,当刀盘后退10mm时,再重复伸缩铰接3次,在盾尾不动情况下实现刀盘往返10mm的运动,以从周围束缚的浆液中脱开。保持铰接在10~20mm行程之间来回伸缩并使刀盘重复运动。最终在额定扭矩下成功启动刀盘,实现了刀盘脱困。刀盘转速设定为0.3rpm的情况下先进行右转刀盘,刀盘扭矩如图3所示,单周顺时峰值达2640kN·m,随着右转圈数增加而峰值减小,并在第3圈完成后趋于平稳;而后,刀盘转速设定在0.3rpm的情况下进行左转,刀盘除第1圈有峰值1280kN·m、第2圈有峰值880kN·m,其他时间基本趋于稳定,平稳的扭矩值在500kN·m左右。说明刀盘在浆液中脱困后,正反转动各3圈可以将附着物清理干净,实现真正意义的脱困。

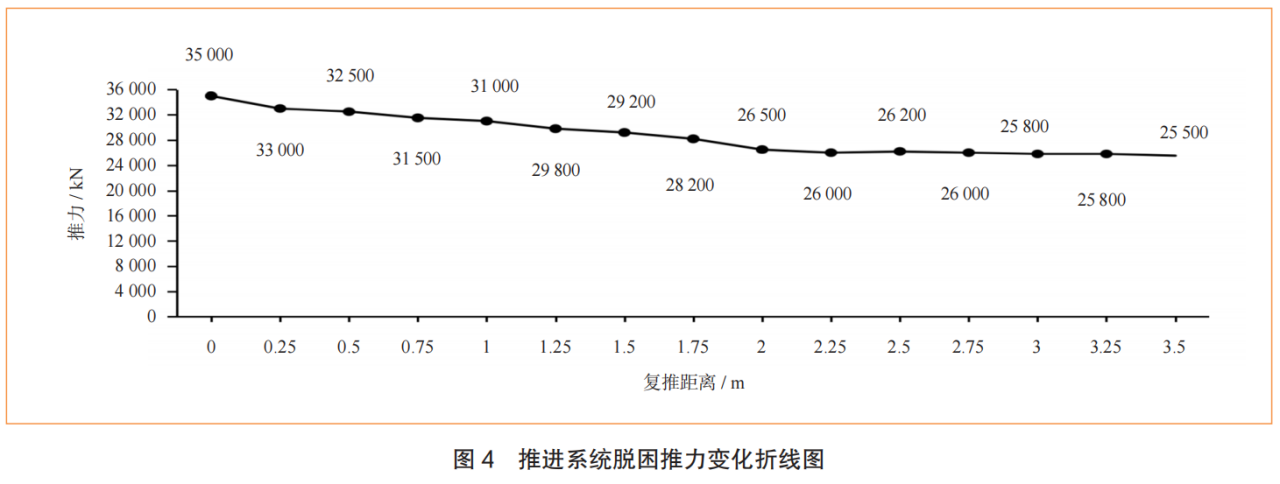

3.4 盾构机推进系统脱困

刀盘脱困后,拆除槽钢等拉结措施,在刀盘转速0.5rpm、推进速度1mm/min的设定下进行推进,同步进行盾壳减阻注浆,观察盾构机是否有推力超限的情况。如果推力超限,通过增设辅助千斤顶和降低泥水压力相结合的方式提高盾构机有效推力,以实现推进系统脱困。该盾构机推力限值为41600kN,在未设置辅助千斤顶的情况下盾构机推力达35000kN时,通过刀盘里程显示盾构机开始推进。逐步调整刀盘转速为0.8rpm,推进速度为3mm/min,盾构机复推2m以后,推力为26000kN并趋于平缓,盾构机复推后推力和距离如图4所示,推进系统真正实现脱困。

4 结 语

泥水盾构在复杂的上软下硬地层推进时,外倾楔形体岩石的卡滞作用会使扭矩及推力异常波动,进而引起盾构机顶部形成塌落拱且因滞排严重而无法推进,建泥膜尝试带压进仓失败后采取填仓及注浆加固进行处置可营造长时间带压开仓的安全环境,同时会产生盾构机被困住的风险。

文章以盾构机开仓清理后的工况为背景,针对性分析盾构机被困住的原因,对比各种脱困措施的适用性,提出操作便捷、安全可靠的先刀盘后推进系统的脱困技术,可为被动采取填仓及加固措施后的泥水盾构脱困及复推提供技术支撑。

成功提示

成功提示

错误提示

错误提示

警告提示

警告提示

评论 (0)